Technique : L'injection

le 02/08/2005

Le premier moteur à combustion interne alimenté par un système d'injection fut breveté en 1893 par l'ingénieur Rudolph Diesel.

Le combustible, constitué alors par de la poudre de charbon, fut ensuite remplacé par les dérivés du pétrole, à partir duquel il est possible d'obtenir, par distillation, différents types d'huiles : les huiles légères, qui distillent au-dessous de 150 °C, et les huiles lourdes, aux températures supérieures. Les premières, très volatiles, se mélangent facilement à l'air ; si l'opération s'effectue dans des proportions convenables, le mélange est combustible.

En revanche, les huiles lourdes doivent être injectées en fines particules dans l'air, sinon le mélange est impossible à la température ambiante, les huiles se déposant sur les parois des conduits d'admission.

L'injection dans les moteurs Diesel

Dans les moteurs Diesel, fonctionnant au gas-oil (combustible beaucoup moins volatil que l'essence), la qualité de la combustion dépendra de la pulvérisation du carburant et de l'homogénéité du mélange.

Tous ces moteurs devront être équipés de systèmes d'injection, seuls capables de réaliser le mélange air carburant même en présence de pressions élevées. L'allumage du mélange dans un diesel est provoqué spontanément par la température atteinte par l'air (plus de 500 °C) grâce à des rapports volumétriques très élevés (de 16 à 22:1).

Leur cycle théorique de fonctionnement prévoit une combustion à pression constante, assurée par le fait que le combustible est injecté progressivement et brûle au fur et à mesure de son introduction dans la chambre. Mais en pratique la combustion ne s'effectue jamais à pression constante, puisque le combustible s'allume avec retard (délai d'inflammation). Il se produit donc au début une accumulation de mélange provoquant une augmentation inévitable de pression, surtout aux régimes élevés. Le retard à l'allumage dépend du type de combustible (indice de cétane) et de la qualité de la pulvérisation.

On peut le réduire en donnant au jet une forte capacité de pénétration et en augmentant la turbulence.

La première mesure a pour effet de permettre aux gouttelettes qui traversent l'air comprimé d'atteindre des températures suffisantes pour que l'évaporation se réalise; la seconde (turbulence), en réalisant l'agitation de l'air frais, évite que les gaz brûlés séjournent à proximité de l'injecteur, entravant ainsi le contact entre les nouvelles particules injectées et l'oxygène. contact indispensable pour la combustion. Les systèmes employés pour réaliser l'injection dans les moteurs Diesel sont de type pneumatique ou mécanique.

L'injection pneumatique, aujourd'hui complètement abandonnée, est fondée sur l'emploi de l'air comprimé pour la propulsion du combustible. L'ensemble se compose d'une pompe à combustible, qui règle le débit d'un compresseur d'air et d'un injecteur-pulvérisateur. L'alimentation s'effectue en deux phases : dans la première, la pompe dose le combustible et l'envoie à l'injecteur ; dans la seconde, l'aiguille de ce dernier se soulève, le carburant est injecté dans le cylindre et entraîné par le courant d'air à haute pression fourni par le compresseur.

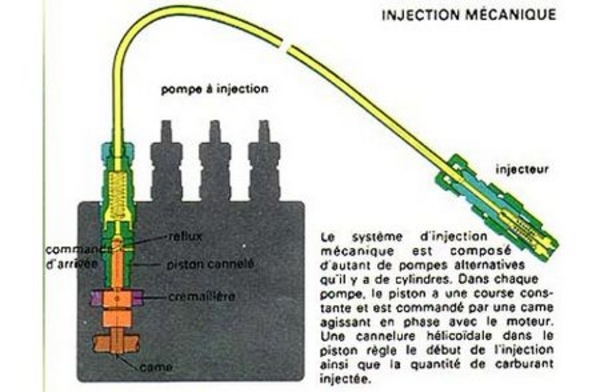

Dans l'injection mécanique, le combustible est injecté et pulvérisé sous l'action d'une très haute pression hydraulique, l'énergie nécessaire à la pulvérisation est fournie par une pompe qui travaille à des pressions pouvant atteindre 1000 kg/cm2. Les injecteurs peuvent être du type à buse ouverte ou à aiguille, celle-ci s'ouvrant automatiquement sous la pression du combustible.

Les pompes, compte tenu des fortes pressions qu'elles doivent supporter, sont de type volumétrique, à pistons axiaux ou plongeants; leur cylindrée est toujours plus importante que ne l'exigent les prestations maximales. On obtient en effet le dosage du combustible en faisant refluer, durant la phase de compression du piston, la fraction excédentaire dans l'enceinte d'aspiration (pompes à soupape de reflux). Un autre système de dosage, largement utilisé (surtout sur les diesels rapides), prévoit une variation du reflux, obtenue par la rotation du piston, provoquée automatiquement par le régulateur.

L'injection dans les moteurs à essence

L'allumage est ici provoqué par une étincelle, ce qui nécessite un mélange complètement homogène au moment où l'étincelle jaillit. L'essence a la propriété d'être plus volatile que le gas-oil (mélange plus facile), c'est pourquoi dans le moteur à cycle Otto un carburateur assure assez facilement la formation du mélange.

Le mélange avec l'air est réalisé en dehors de la chambre d'explosion, en amont de la soupape d'admission. Il existe deux systèmes d'injection pour les moteurs à essence :

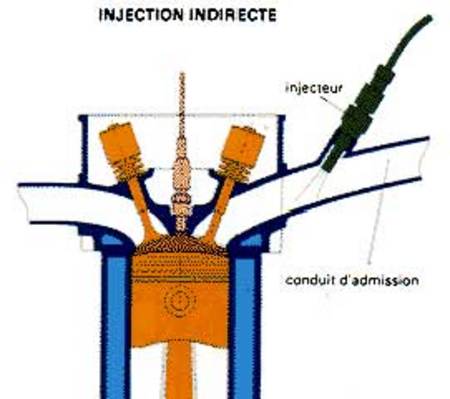

- le premier pulvérise l'essence dans la tubulure d'admission et le mélange se forme donc en amont de la soupape d'admission (comme cela se produit avec le carburateur) ;

- le second, au contraire, pulvérise directement le carburant dans la chambre d'explosion et le mélange à l'air qui y est contenu (comme cela se produit dans les moteurs Diesel).

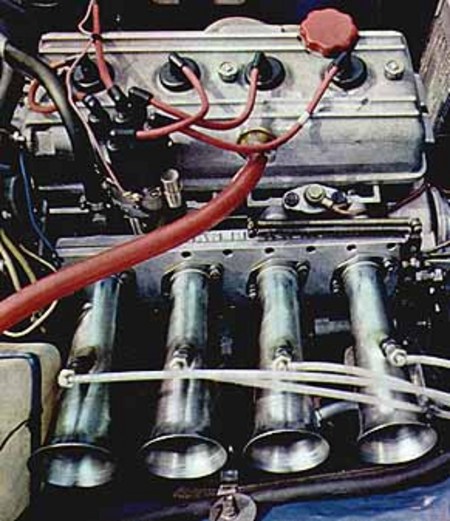

Moteur R12 préparé pour la compétition D.R.

D.R.

Dans le premier cas, il s'agit d'injection indirecte, dans le second d'injection directe. Les moteurs des voitures de série sont en grande partie alimentés par des carburateurs; mais, à partir de 1960, on assiste aux progrès de l'injection. La tendance commence par s'affirmer sur les voitures de sport, où les hauts rendements exigés imposent l'élimination des insuffisances de carburation constatées par moment avec les carburateurs, du fait que le niveau de la cuve ne demeure pas constant, en particulier dans les courbes et les virages.

A la fin des années soixante, enfin, les problèmes soulevés par la pollution atmosphérique conduisirent les constructeurs à réaliser un meilleur dosage de la carburation, afin de diminuer la présence de produits toxiques et polluants dans les gaz d'échappement. Incontestablement, les systèmes à injection permettent de réaliser un dosage plus précis.

En outre, on constate qu'ils diminuent généralement la consommation de carburant ; le phénomène est dû à l'amélioration de la carburation.

Des avions aux Mercedes 300 SL

Les premières applications de l'injection sur les moteurs à explosion remontent aux années trente.

En Allemagne, vers 1935, Mercedes, en collaboration avec Bosch, mit au point avec succès pour ses moteurs d'avion un système d'injection directe.

Au cours de la Seconde Guerre mondiale, certains avions américains furent également équipés de ce genre d'alimentation, mais fondé sur le principe de l'injection indirecte. On trouvait ce système également sur certains types de chars américains et allemands.

Après la guerre, il faut attendre 1949 pour trouver à nouveau des moteurs à explosion alimentés par injection. Cette année-là, des systèmes indirects sont montés sur les gros 4-cylindres Offenhauser des voitures type Indianapolis.

En Europe, l'un des premiers exemples, toujours du type indirect, est fourni en 1953 par le 4-cylindres Connaught de formule 2 (2000 cm3). L'année suivante, Mercedes adopte à son tour le système à injection, mais directe cette fois (système Bosch), pour les 8-cylindres en ligne de ses voitures de formule 1.

En restant dans le domaine des moteurs de compétition (domaine qui nous offre d'ailleurs les exemples les plus nombreux), on trouve en 1956, le 6-cylindres en ligne de la Jaguar D, avec ses injecteurs en amont de la soupape d'admission (système indirect). En 1957, Vanwall utilise également l'alimentation par injection directe du type Mercedes-Bosch pour le moteur à quatre cylindres de sa formule 1.

D.R.

Ce même système se retrouve en 1960 sur le moteur à quatre soupapes de formule 2 de Borgward.

En 1961, Ferrari s'engage dans cette voie en montant, à titre expérimental, un système direct Bosch sur le 6 cylindres en V de la 246 Sport. L'année suivante B.ft.M. et Coventry Climax adoptent l'injection indirecte Lucas pour leurs moteurs V 8 de formule 1. En 1963, Ferrari étend l'application de l'injection à ses moteurs de formule 1, mais la firme italienne demeure fidèle au système direct Bosch.

On trouve ensuite le V 12 Honda, le V 8 ATS, le V 8 Ford (Indianapolis), le 8 cylindres boxer Porsche, tous à injection indirecte. On assiste peu à peu à la disparition des carburateurs sur les moteurs de compétition, et, dans les années soixante-dix, presque toutes les voitures emploient l'injection directe. Dans le domaine de la série, la première automobile équipée d'un moteur à injection date de 1954. Il s'agit de la Mercedes 300 SL qui, comme les voitures de compétition de la même marque, adoptait l'injection directe Bosch.

Mercedes sortit ensuite de nouveaux modèles, comme la 220 SE et la 300, avec système Bosch, mais de type indirect. L'injection indirecte fut ensuite montée, en 1961, sur la Peugeot 404 (système Kugelfischer) et la Maserati 3500 GT (système Lucas), puis sur la Lancia Flavia 1800 (Kugelfischer) et la Triumph 2000 à six cylindres (Lucas). Ainsi, l'injection pénétrait dans la grande série ; à partir de la fin des années soixante, outre Mercedes, Peugeot, Maserati, Lancia et Triumph, beaucoup d'autres constructeurs, comme B.M.W, Citroën, Porsche, Volkswagen, Volvo, Opel, Fiat, Alfa Romeo, Ford et Renault l'adoptèrent.

Signalons qu'en dehors des grandes entreprises qui se sont spécialisées dans la construction d'appareils à injection (montés en série par les firmes automobiles), d'autres fabricants ont commercialisé des systèmes adaptables sur des modèles équipés normalement de carburateurs. C'est le cas, par exemple, du constructeur italien Spica (dont le système équipe, entre autres, l'Alfa Romeo Montréal) et de la firme britannique Tecalemit-Jackson (qui fabrique des dispositifs destinés essentiellement aux voitures de compétition). On connaît également certains systèmes d'injection pour voitures de course, mis au point par des préparateurs et petits constructeurs.

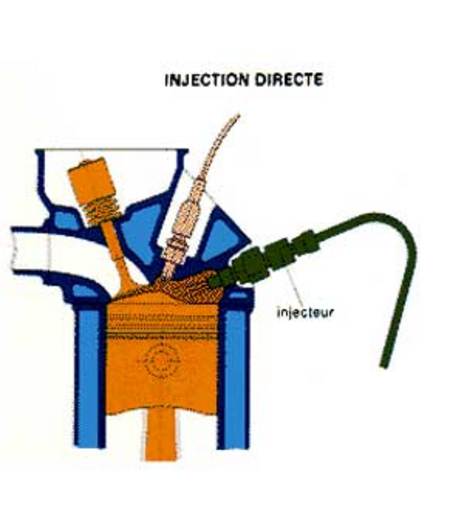

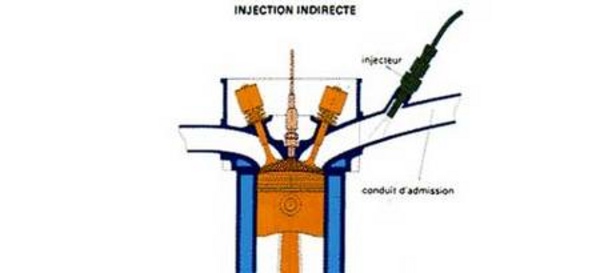

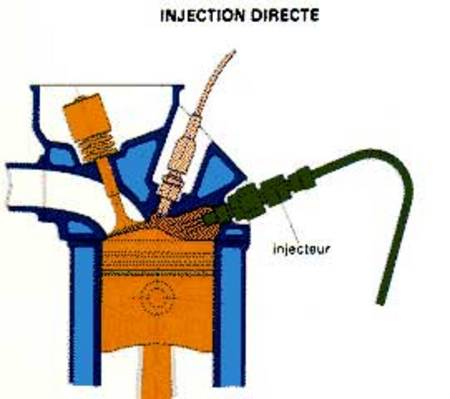

Injection directe et injection indirecte

Pour le réglage des systèmes d'injection, il faut agir à la fois sur le débit d'air et sur le dosage du combustible, afin de tenir compte du principe du cycle de Beau de Rochas, qui ne fonctionne correctement que dans un intervalle étroit de rapport air-essence.

L'injection directe dans le cylindre ne peut s'effectuer qu'en phase avec le cycle de fonctionnement du moteur ; par contre, l'injection réalisée en amont de la soupape d'admission (injection indirecte) pourra être conçue soit comme la première, soit selon le principe du type continu.

L'adoption de l'injection sur les moteurs à quatre temps apporte de nombreux avantages par rapport au carburant. Ainsi, les conduits d'admission, par exemple, ne sont plus le siège de phénomènes de vibration. Avec l'injection directe, le phénomène de la détonation est atténué (la formation d'oxydes instables exigeant un certain temps, la réduction du temps de contact entre l'air et le combustible produit une détonation plus faible.)

Ce résultat semble provenir en partie de l'amélioration du refroidissement de la chambre de combustion, conséquence de l'évaporation du carburant dans le cylindre. On pourra donc soit utiliser des essences d'indice d'octane plus faible, soit augmenter le rapport volumétrique pour obtenir un surcroît de puissance.

Parmi les autres avantages de l'injection, directe ou indirecte, notons :

- La diminution de la probabilité de retours de flamme.

- L'élimination du phénomène de givrage se produisant dans le carburateur.

- La constance de l'alimentation dans des cas particuliers (acrobaties des avions), ou durant les accélérations en ligne droite (reprises) et virages pour les voitures.

D'autre part, le faible encombrement de l'appareil et sa facilité d'installation, surtout sur les multi-cylindres, ne sont pas négligeables.

L'injection directe réalise, en outre, un parfait lavage de la chambre de combustion uniquement par l'air aspiré, ce qui entraîne une économie de combustible, un meilleur rendement volumétrique et un meilleur refroidissement des soupapes.

On peut également supprimer l'inconvénient de la condensation du combustible sur les surfaces du cylindre en donnant aux gicleurs de l'injecteur une apparence et un emplacement convenables, en étudiant la forme de la chambre de combustion, en modelant de manière appropriée la surface supérieure du piston et de la culasse. L'injection directe ou indirecte offre l'avantage d'alimenter uniformément les cylindres non seulement en régime normal, mais aussi durant les phases de transition (par exemple lors des accélérations).

Dans ce dernier cas, l'amélioration de l'alimentation est due à la faible importance, voire à l'absence de dépôt d'essence sur les parois, et au fait qu'il ne se produit pas de fractionnement des composants de l'essence, de volatilités différentes. L'intérêt de cette particularité apparaît évident si l'on considère que les capacités antidétonantes des différentes fractions de l'essence sont souvent très diverses les unes des autres. L'ensemble de ces avantages fait que l'accélération exige un indice d'octane moins élevé. Lorsque l'injection est pratiquée dans le conduit d'admission, elle s'accomplit généralement en concordance avec la phase d'admission.

Toutefois, l'expérience montre que souvent cette condition n'est pas absolument indispensable. En effet, il existe des exemples où l'injection se produit au moment où la soupape d'admission est encore fermée.

Un inconvénient considérable par rapport à l'alimentation par carburateur, surtout pour les systèmes à basse pression, est constitué par le fait que le combustible forme plus difficilement un mélange homogène avec l'air, car le temps de contact entre les deux corps est très faible.

Le moyen le plus efficace pour minimiser ce défaut consistera à provoquer une forte turbulence au point d'injection, mais cette solution entraîne souvent une baisse du rendement volumétrique.

Autre désavantage du système d'injection directe : la présence de l'injecteur directement dans la chambre de combustion, ce qui entraîne toute une série de problèmes liés aux hautes températures et aux pressions de fonctionnement. On a essayé de pallier cet inconvénient (probablement le plus grave) en plaçant l'injecteur directement sur la paroi du cylindre avant le point mort haut.

Cette disposition procure un double avantage : la température du cylindre est plus basse que celle de la culasse et le piston joue le rôle d'écran lors des phases les plus chaudes du cycle.

Naturellement, ce montage entraîne la perte d'une partie des avantages énumérés plus haut. D'autres inconvénients découlent de la présence de l'injecteur dans la culasse :

- circulation du liquide de refroidissement

- emplacement et dimensions des bougies et des soupapes.

Injection directe D.R.

Injection indirecte D.R.

La plupart des voitures de course ont adopté le système indirect, mécanique ou électronique. Le premier est le plus courant. Il se compose essentiellement du réservoir d'essence, du filtre, d'une pompe d'alimentation, d'un régulateur, d'une pompe d'injection type Bosch, qui diffère des pompes utilisées pour les moteurs Diesel par le fait qu'elle travaille généralement à des pressions beaucoup plus basses (de 10 à 30 kg/cm2), de la commande de réglage et des injecteurs (ces derniers sont très différents des injecteurs des moteurs Diesel).

Tout système d'alimentation doit posséder une grande stabilité de fonctionnement. Celle-ci est généralement facile à obtenir pour les régimes élevés, mais beaucoup moins pour les bas régimes, durant lesquels les phases transitoires d'ouverture et de fermeture des injecteurs exercent une influence déterminante sur le dosage.

Dans les dispositifs destinés aux moteurs à essence, compte tenu de la plus faible densité de celle-ci par rapport au gas-oil, il faut prévoir une lubrification des pistons de la pompe, afin d'éviter le risque que l'essence ne passe dans l'huile de lubrification et surtout le « grippage » des pièces en mouvement.

D.R.

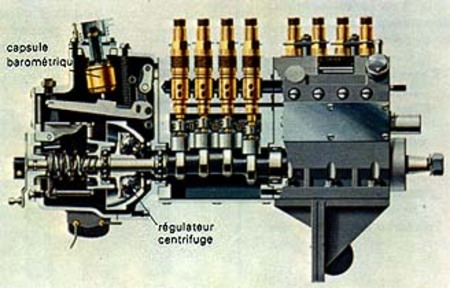

Dans les systèmes mécaniques d'injection indirecte, la régulation aura une grande importance en raison de l'étroitesse de l'intervalle des rapports air-essence.

Le dosage électronique du combustible

En général, le fonctionnement d'un moteur est caractérisé par deux paramètres essentiels : la pression moyenne indiquée et le nombre de tours. La quantité de combustible à injecter par cycle doit dépendre également de deux variables. On choisit souvent l'angle d'ouverture du papillon et la vitesse du moteur.

Il existe aussi des solutions de réglage qui, dans un but de simplification, se fondent sur un seul paramètre de fonctionnement du moteur (par exemple, la pression absolue dans le collecteur d'admission).

Régulateur D.R.

Injection électronique D.R.

Un régulateur sensible aux deux paramètres est monté dans le dispositif. Il s'agit le plus souvent d'un dispositif tournant à masselottes centrifuges (entraînant le déplacement axial d'une came en fonction de la vitesse angulaire du moteur et par un système de leviers de la position du papillon).

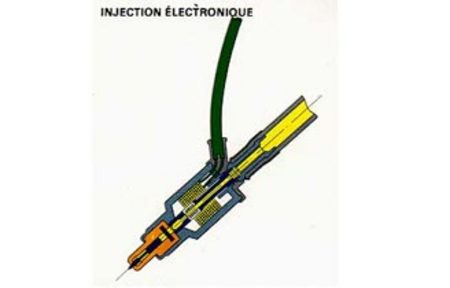

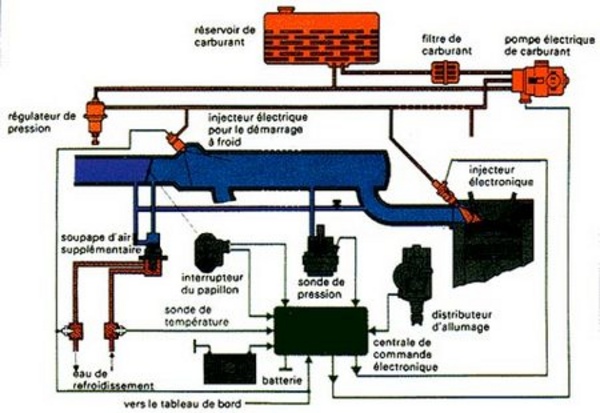

A partir des années soixante-dix, les dispositifs électroniques ont remplacé progressivement les systèmes mécaniques. Ils sont constitués par une série de circuits électroniques qui traitent les signaux provenant des dispositifs sensibles enregistrant les conditions de fonctionnement du moteur et des autres dispositifs de correction, sensibles aux conditions extérieures et aux phases transitoires de chauffage du moteur.

Chaque cylindre est équipé d'un interrupteur électrique logé au voisinage de la soupape d'admission. L'installation comprend, en outre, un filtre à essence, une pompe volumétrique à basse pression et un régulateur de pression (sensible aux variations barométriques dues au changement d'altitude).

Parmi les dispositifs sensibles : le testeur, chargé de relever les phases de chacun des cylindres du moteur afin d'obtenir que l'ouverture des différents injecteurs électroniques se produise selon une séquence déterminée, a une importance primordiale.

Cet élément est monté habituellement sur le distributeur d'allumage. L'essence, débitée par la pompe en quantité supérieure à celle nécessaire aux conditions de consommation maximale et maintenue à pression constante par le régulateur de pression, passe dans le conduit d'admission du moteur à travers l'orifice de l'injecteur qu'une commande électromagnétique découvre le temps déterminé par un dispositif électronique.

D.R.