Technique : Le piston

le 01/08/2005

Au sens le plus général, le piston est un organe qui, dans un système bielle-manivelle (l'embiellage d'un moteur alternatif), coulisse dans une glissière (en l'occurrence le cylindre).

Le piston trouve une application tant dans les machines motrices (moteurs à combustion interne, moteurs à vapeur) que dans les machines réceptrices (pompes hydrauliques alternatives, compresseurs, etc.). Son mouvement s'apparente au mouvement sinusoïdal.

Dans toutes ces machines, le piston reçoit d'un liquide ou d'un gaz des forces sous forme de pression ou il leur en transmet.

On peut faire remonter son origine au canon. Les premières tentatives de moteur à combustion, qui remontent au XVIeme siècle, utilisaient d'ailleurs comme combustible la poudre à canon.

En 1873, grâce à l'Américain Brayton, la forme du piston, de cylindrique devint plus compliquée et analogue à la forme actuelle : il introduisit les segments élastiques logés dans des gorges creusées dans le piston, les alésages de l'axe furent munis d'une zone de renforcement intérieure (bossages). Le matériau constitutif resta la fonte durant de nombreuses années.

En 1911, Hispano-Suiza fabriqua les premiers pistons en aluminium et obtint ainsi un remarquable avantage du point de vue de la légèreté. Cependant, le fait que les dilatations thermiques de l'aluminium soient plus fortes (trois fois plus grandes) que celles de la fonte et le risque de grippage résultant incitèrent presque tous les autres constructeurs de moteurs à conserver pendant encore une décennie les pistons en fonte en se bornant à limiter leur poids par réduction de l'épaisseur de matière.

A partir de 1920, grâce aux nouveaux alliages légers et au perfectionnement des techniques de coulage et d'usinage, le piston en aluminium commença à s'imposer, bien que, dans les années trente, on ait assisté aux États-Unis à un retour en arrière pour des raisons surtout économiques. mais aussi en partie techniques.

D.R.

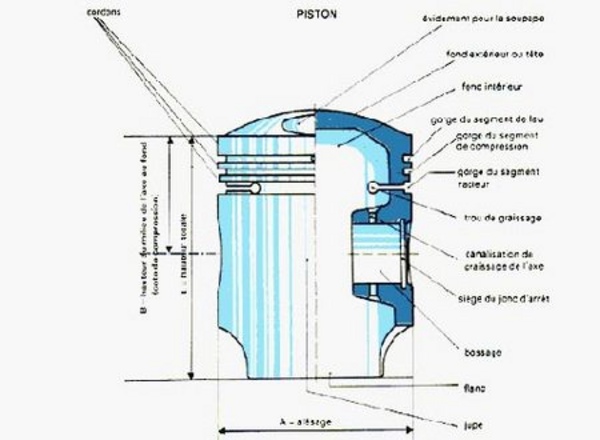

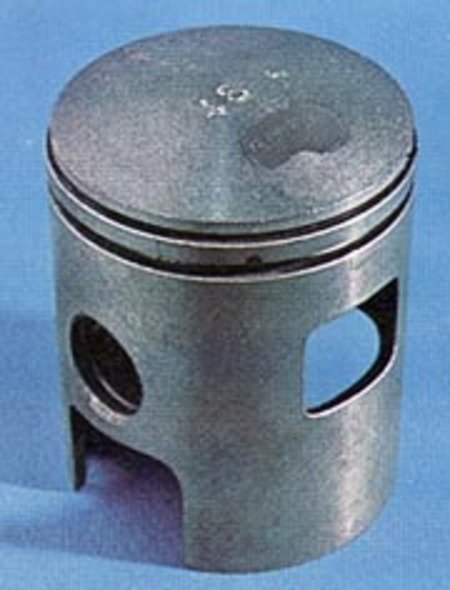

La forme du piston

On peut distinguer quatre parties : la tête, qui reçoit la poussée et la chaleur des gaz de combustion ; la partie supérieure du fût qui, au moyen des segments, assure l'étanchéité aux gaz et à l'huile de graissage et dissipe en même temps une partie de la chaleur reçue ; les bossages recevant l'axe par lequel le piston est attelé à la bielle ; et enfin la jupe qui guide le piston dans son mouvement et cède encore de la chaleur au fluide de refroidissement (air ou eau).

Les dimensions d'un piston sont définies par les cotes suivantes :

A = alésage ;

L = hauteur totale ;

B = cote de compression et

D = diamètre de l'axe.

La cote dite de compression, qui détermine la position du plan de la tête au point mort haut et, par conséquent, le volume utile de la chambre de combustion, joue directement sur le rapport volumétrique (quotient de la cylindrée augmentée du volume de la chambre de combustion par le volume de cette dernière ). Le nombre des segments était autrefois assez élevé ; on pouvait compter jusqu'à cinq gorges dans le piston.

Ce nombre est réduit aujourd'hui à trois sur les pistons des moteurs à essence (tourisme) et à quatre sur les pistons des moteurs Diesel.

Dans ces derniers, on trouvera quelquefois une cinquième gorge à la partie inférieure de la jupe, pour un segment racleur supplémentaire ; mais il s'agit là d'une caractéristique en voie de disparition. La première gorge à partir de la tête reçoit le segment d'étanchéité dit coup de feu, la seconde reçoit un segment radeur; la troisième encore un segment d'étanchéité ; la quatrième est percée de trous destinés à récupérer une certaine partie de l'huile projetée sur les parois du cylindre.

Dans sa course descendante, le segment racleur n'arrête qu'une partie de l'huile ; l'autre partie s'échappe et servira à améliorer les conditions de frottement des autres segments.

Le segment coup de feu bloque la partie résiduelle de l'huile qui arrive jusqu'à lui. Au sujet du graissage, il faut signaler que le dernier champ cylindrique (celui qui est compris entre les deux derniers segments) a un diamètre inférieur d'environ 1 mm à celui des autres champs cylindriques, cela dans le but de créer un espace tampon dans lequel se formera un anneau de liquide qui, ralentissant la progression de l'huile vers la culasse, donnera un supplément d'étanchéité.

La zone des bossages, correspondant au point d'attache du piston à la bielle, est très délicate, étant donné les forces en jeu. Un attelage mal réalisé entraîne des conséquences catastrophiques (rupture des bossages, grippage et détérioration complète du cylindre).

L'alésage du logement d'axe est usiné avec des outils au diamant avec des tolérances d'usinage de 4 à 7 microns. De façon analogue, l'axe (en acier traité avec une surface extérieure cémentée) est rectifié avec des tolérances de 5 à 7 microns. En général, on utilise trois types d'articulations :

- Axe fixe par rapport à la bielle et flottant dans les bossages ; - Axe fixe par rapport au piston et libre par rapport à la bielle ;

- Axe libre à la fois dans les bossages et dans la bielle "full-floating"

Lorsque l'axe est monté libre dans les bossages, on l'empêche de coulisser en disposant des joncs d'arrêt. Les alliages d'aluminium communément utilisés pour la fabrication des pistons peuvent se classer en trois catégories :

aluminium-cuivre,

aluminium-cuivre-nickel (ou fer) et

aluminium- silicium.

Cette dernière catégorie est la plus utilisée parce qu'elle offre d'excellentes caractéristiques de résistance mécanique, un faible coefficient de dilatation et des coefficients de conduction thermique élevés.

Il existe aussi des alliages d'aluminium au cuivre, au silicium et au magnésium qui conviennent pour des pistons matricés à la presse, de résistance mécanique élevée.

Ces alliages concernent surtout les pistons pour moteurs de compétition et pour moteurs d'aviation. Dans toute machine à combustion interne, le piston doit satisfaire aux conditions suivantes :

- transmettre au vilebrequin par l'intermédiaire de la bielle, les efforts dus aux gaz de combustion ;

- assurer l'étanchéité aux gaz et à l'huile de graissage et céder aux cylindres la chaleur reçue des gaz.

La première fonction est essentiellement liée à la résistance mécanique du piston (dimensionnement des épaisseurs et choix de la matière).

L'étanchéité aux gaz permet l'utilisation de toute l'énergie produite lors de la combustion et évite que les gaz, en fuyant dans le carter, ne brûlent l'huile et ne provoquent le grippage ou le gommage des segments.

L'étanchéité à l'huile limite la consommation, mais évite aussi la formation de dépôts charbonneux (calamine) entre les champs cylindriques et dans la chambre de combustion (ces dépôts sont générateurs d'allumage anticipé par points chauds)

Le dimensionnement de la jupe et de la partie portant les segments contribue dans une certaine mesure à assurer l'étanchéité car on ne peut pas, sous peine de grippage, dépasser certaines valeurs des jeux d'accouplement entre piston et cylindre. La troisième fonction (évacuation de la chaleur) favorise le maintien des caractéristiques mécaniques de la matière, elle réduit le risque de collage des segments et l'usure des gorges.

La gamme des types de pistons différant par leur forme, leurs fonctions et leurs dimensions, est illimitée. On peut néanmoins admettre une division en deux grandes classes dont chacune rassemble des sous-types avec des caractéristiques bien diversifiées.

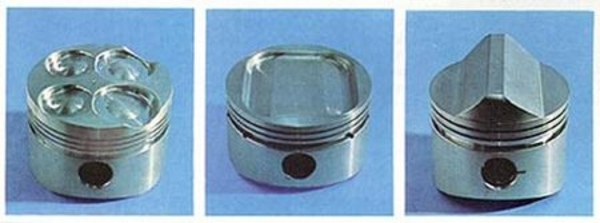

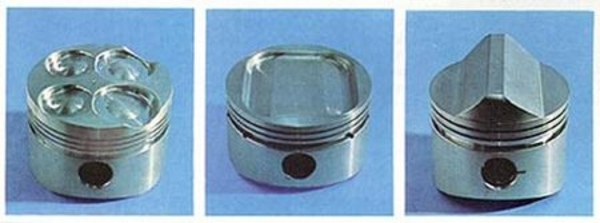

Piston à tête plate (Fiat 130), piston à tète creusée, piston à tête légèrement inclinée et bombée de Lancia Fulvia 1600 D.R.

Pistons pour moteurs à allumage commandé

Ce sont les plus utilisés dans les moteurs à quatre et à deux temps. Les valeurs d'alésage vont de 30 à 70 mm pour les motocycles et de 52 à l10 mm pour les automobiles.

Les formes sont très variées (tête plane, bombée ou creusée) et reflètent la recherche continue d'une combustion complète, donc d'une plus faible teneur en imbrûlés dans les gaz d'échappement. La zone de la jupe voisine des bossages est quelquefois allégée par des échancrures pour réduire le poids du piston sans compromettre sa résistance.

En dehors de la distinction par les formes on pourra aussi prendre en considération les diverses techniques imaginées pour contrôler les dilatations thermiques.

Un piston de Ferrari 312 B à quatre soupapes, piston à tète plate de la Lancia Stratos, un piston de moto Aermacchi. D.R.

On distinguera alors :

- Les pistons monométalliques à jupe pleine. Ce sont les plus simples et les plus utilisés ; la dilatation thermique de la jupe est relativement grande, ce qui exige des jeux importants et de fortes ovalisations compensatrices. Dans le passé, ce type présentait une entaille, verticale ou oblique, avec pour fonction de rendre la jupe plus élastique et d'absorber les dilatations.

Cette solution se soldait toutefois par une diminution de la rigidité de la jupe qui était souvent sujette à des ruptures. Dans cette catégorie, on pourra classer les pistons matricés de compétition, à tête bombée. Ils possèdent au maximum trois segments, parfois deux, et leur jupe très réduite n'assume qu'une unique fonction de guidage.

Les échancrures sont très prononcées pour réduire le plus possible le poids qui, en raison du nombre de tours élevé (9000 à 11 000 par minute), influe fortement sur la grandeur des forces d'inertie exercées.

Un piston de Ferrari 312 B à quatre soupapes, piston à tète plate de la Lancia Stratos, un piston de moto Aermacchi. D.R.

- Les pistons à dilatation thermique contrôlée. Ils reçoivent à la coulée, incorporées au matériau constituant, des plaquettes d'acier qui leur permettent des performances élevées en ce qui concerne les dilatations thermiques. En 1925, A.L. Nelson, tirant parti du fait que le métal invar a un faible coefficient de dilatation par rapport à celui des alliages d'aluminium, construisit un piston avec des plaquettes d'invar.

Par la suite, on a vu apparaître en Allemagne les pistons Autothermik et Autothermatik de la maison Mahle et les pistons avec anneaux de dilatation de la maison Karl Schmidt.

Le piston Autothermik est caractérisé à la fois par le type des plaquettes et par le fait qu'il présente dans la gorge du segment racleur une entaille destinée à le refroidir, donc à le rendre plus facilement contrôlable. Le piston Autothermatik ne diffère du précédent que par des perçages de refroidissement (à la place de l'entaille), qui favorisent un transfert de chaleur de la tête à la jupe. Cette disposition permet une plus grande rigidité : la tête s'appuie maintenant de toute sa circonférence sur le reste du corps du piston.

Les pistons de ce type offrent les mêmes avantages que les modèles monométalliques non coupés et les Autothermik, pour cette raison, on les destine aux moteurs particulièrement rapides et fortement sollicités.

Les pistons avec anneaux de dilatation sont, de leur côté, caractérisés par l'incorporation d'une pièce en acier circulaire dont la partie extérieure, lisse ou alors dentée, est noyée dans le piston lors de la coulée.

Elle est capable de réduire fortement la dilatation de la partie supérieure de la jupe, proche de la gorge du segment racleur. Une variante de ce type est représentée par le piston cinturato, de la maison italienne A.E. Borgo, dans lequel la charge de limiter les dilatations est confiée à un anneau d'acier de section transversale ovale d'une épaisseur d'environ 1 mm et d'une hauteur de 15 mm.

Un autre piston de cette catégorie est le Duotherrn, de la maison allemande Mahle, dans lequel est incorporé, toujours par le même procédé, une pièce en acier qui est la combinaison de la plaquette Autothermik et de la pièce circulaire. Il en réunit donc les caractéristiques.

Le système Duotherm est souvent utilisé également sur les pistons de moteurs Diesel rapides. Signalons encore le piston Perimatic de la maison allemande Karl Schmidt. Sa particularité réside dans une plaquette d'acier cylindrique ceinturant complètement la jupe.

Pistons pour moteurs Diesel

Les têtes de ces pistons ont des formes très variées, qui répondent toutes aux mêmes exigences : rendement de combustion élevé, dissipation de la chaleur provenant de la chambre de combustion, transmission de la poussée des gaz à la bielle par l'intermédiaire de l'axe.

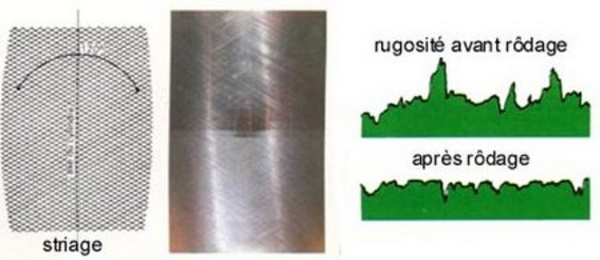

Rodage, lubrification et usure

Un graissage défectueux du piston entraine son grippage dans le cylindre. Pour remédier à cet incident. relativement fréquent en période de rodage, on creuse les parois des cylindres d'une série de sillons croisés à 120°. qui créeront toujours les conditions d'un frottement humide. Au centre : une chemise après rodage ; la partie supérieure correspond à la zone d'action des segments tandis que la base est uniquement parcourue par la jupe. A droite ; le profil relevé au rugosimétre de la partie supérieure.

De ces trois conditions, les deux premières sont les plus difficiles à remplir. Les chambres à turbulence sphérique, à double turbulence (Saurer), ou à turbulence symétrique (Ricardo) sont les plus utilisées. On s'efforce par leur moyen d'imprimer à l'air aspiré et comprimé une vitesse de rotation très élevée et distribuée d'une façon symétrique pour que les particules de combustible pulvérisées par l'injecteur se mélangent intimement à l'air et brûlent complètement.

D.R.

Le bord de la chambre de combustion est une zone très délicate à cause du risque de formation de criques d'origine thermique. A cet effet, on augmente les rayons de raccordement ou, à la limite, on incorpore dans cette zone des pièces de fonte au coefficient de dilatation très voisin de celui de l'alliage d'aluminium.

Aujourd'hui, cette technique est couramment appliquée pour des pistons particulièrement sollicités.

La dissipation de la chaleur venant de la tête s'obtient soit par profilage de l'intérieur du piston, surtout dans la zone de raccordement à la jupe, soit en refroidissant par des jets d'huile la partie intérieure de la tête (appelée communément fond du piston), soit encore en ménageant dans le corps de la tête, ou tout autour de la chambre de combustion, des cavités annulaires ou formant un serpentin, dans lesquelles circulera de l'huile de refroidissement.

La partie supérieure de ces pistons, directement exposée aux effets de la combustion, constitue la première barrière qui arrête les gaz dans leur détente. Un jeu trop grand favorise la formation de dépôts charbonneux.

Si le jeu est trop petit, le segment de la première gorge travaille dans des conditions voisines du grippage. Ce segment, en effet, de par sa position, est particulièrement exposé, raison pour laquelle il est recommandé de le disposer le plus bas possible.

En général, la hauteur optimale du premier champ cylindrique est de 1/5 de l'alésage. Pour les moteurs supportant une charge thermique élevée, on incorpore dans la zone de la première gorge une pièce de fonte (noyée au coulage), présentant une résistance à l'usure élevée, dans laquelle sera usinée la gorge du segment.

Cette solution, aujourd'hui courante, ne s'est pas montrée toujours efficace parce que la pièce rapportée se séparait facilement, conduisant à la rupture du piston. Grâce aux procédés de coulée modernes, ces difficultés ne se rencontrent plus et cette pratique est courante.

Dix mille tours à la minute

Un équerrage défectueux de la bielle se traduit par une déviation du piston, donc une mauvaise portée de celui-ci contre les parois du cylindre Cet incident provoque un effet de pompage de l'huile par les segments jusqu'à la chambre de combustion, qui entraîne une consommation excessive

Les causes d'usure d'un piston sont de trois types :

- frottement dans le cylindre, action abrasive due à des particules et effet corrosif des produits de la combustion qui sont fortement acides (pH = 2) pendant le fonctionnement à basse température (démarrage à froid).

Les remèdes pour limiter au minimum les effets de ces causes sont la réduction de la force transversale, qui s'obtient en désaxant l'axe d'articulation du piston par rapport à son diamètre, et la réduction du coefficient de frottement, par le maintien d'un film d'huile de graissage.

Le montage du piston

Le montage du piston dans le cylindre doit se faire après un nettoyage soigné de ce dernier, avec du pétrole ou une huile de graissage très fluide, afin d'éliminer tous les résidus d'abrasif qui seraient restés après déglaçage.

Le montage du piston dans le cylindre s'effectue en utilisant un collier qui comprime les segments, en poussant le piston à la main, sans le frapper sur la tête parce que l'on pourrait provoquer ainsi la rupture ou le criquage des segments.

Chaque fabricant indique dans le manuel de réparation la cote, c'est-à-dire le diamètre du piston qui assure le jeu correct de fonctionnement pour un alésage de cylindre donné.

De cette manière, on évite au réparateur la tâche difficile de mesurer le diamètre du piston qui est variable d'un point à un autre.

Les segments sont disposés dans l'ordre suivant, de haut en bas :

- Un segment de compression à section rectangulaire dont la surface est chromée ou revêtue de molybdène ;

- Un segment à section trapézoïdale, c'est -à- dire à surface de glissement inclinée d'environ un demi-degré par rapport à la surface du cylindre, qui fait fonction à la fois de segment de compression et de racleur d'huile ;

- Un segment racleur à gradin ;

- Un segment racleur avec des trous répartis sur la circonférence pour évacuer l'huile vers l'intérieur.

Un piston à fond plat de moteur deux temps. D.R.

Un piston léger pour petit moteur Diesel. D.R.

L'indication < top > (dessus) portée au voisinage de la coupe du segment doit toujours être tournée vers le haut. L'inversion de sens, même d'un unique segment, peut entraîner des consommations d'huile élevées.

Le segment ne doit pas être ouvert exagérément parce que l'on peut facilement arriver à des déformations permanentes qui compromettraient son fonctionnement en modifiant la pression d'appui contre les parois.

Les inconvénients

Décrivons maintenant brièvement, en les rapportant à chaque terme, les défauts caractéristiques des pistons et les inconvénients qui en résultent pour le moteur.

Consommation d'huile. Un dégagement de fumée bleuâtre à l'accélération témoigne d'une remontée d'huile dans la chambre de combustion entre les pistons et les cylindres, ce qui signifie que les segments n'assurent pas une bonne étanchéité.

Lorsque, au contraire, le dégagement d'huile s'observe quand on lâche l'accélérateur, il faut incriminer les guides de soupapes. Une consommation d'huile n'est pas toujours liée à ces éléments, mais parfois à la température du moteur : si, en effet, le refroidissement est insuffisant, cela a pour conséquence un abaissement de la viscosité de l'huile, qui a ainsi une plus grande possibilité de remonter dans la chambre de combustion. Les causes principales de consommation d'huile par les pistons sont les suivantes :

- Un équerrage imparfait des bielles ;

- Un rodage incomplet, des chemises qui ne sont pas parfaitement cylindriques ou dont la rugosité n'est pas correcte ;

- Des pistons ou des segments grippés, des segments coincés ou une obstruction partielle des trous d'évacuation du segment radeur.

Allumage anticipé et détonation. L'allumage anticipé est l'amorçage de la combustion du mélange, causé essentiellement par un point chaud.

La combustion débute avant l'instant prévu et indépendamment de l'étincelle de la bougie. La détonation, au contraire, est une explosion due à des pressions et températures élevées localisées dans le mélange combustible en un point éloigné du front de flamme produit par l'étincelle.

Dans ce cas, on a deux zones qui brûlent indépendamment l'une de l'autre et qui donnent naissance à des ondes de choc à l'origine du cliquetis caractéristique sur le piston. Ces deux phénomènes sont dus aux causes suivantes :

- Avance à l'allumage exagérée ;

- Bougies dont le degré thermique n'est pas approprié au moteur ;

- Essence à bas indice d'octane ;

- Mélange pauvre ;

- Dépôt charbonneux dans la chambre de combustion (calamine) ;

- Taux de compression trop élevé ;

- Circuit de refroidissement inefficace.

Les conséquences en sont presque toujours le percement de la tête du piston ou le grippage et la rupture des champs cylindriques et des segments.

Grippage des pistons. Exception faite des cas de dimensionnements incorrects du piston et du cylindre, le grippage apparaît généralement lorsqu'il se produit un passage de flamme entre les segments, le piston et la chemise, lorsque l'installation de refroidissement est inefficace et lorsque la carburation est trop riche.

Gommage des segments. Ce défaut, rencontré principalement sur les pistons de moteurs Diesel, est occasionné par une forte augmentation de température dans le corps du piston.

Exemple de percement d'un piston par détonation sur un moteur deux temps. D.R.

Un piston fortement grippé, aux segments bloqués dans leur gorge, conséquence d'un phénomène de pré-allumage prolongé dû à des bougies trop chaudes. D.R.

Au-delà de 225°C dans la zone des gorges, l'huile se décompose en produits charbonneux et gommeux qui coincent les segments dans leurs logements, avec, pour conséquence, la rupture des segments.

Grippage des segments. Toutes les causes qui provoquent le grippage du piston sont suffisantes pour faire gripper les segments.

Pour ces derniers, la finition superficielle des cylindres est très importante, étant donné qu'ils se trouvent dans les conditions de graissage les plus précaires du fait qu'ils sont au voisinage des zones de température les plus élevées (chambre de combustion).

Défauts dus à un montage défectueux de l'axe de piston. Le montage défectueux peut provenir de causes qui dépendent de l'opérateur, comme le fait de ne pas remplacer les bagues de bielle ; de monter des axes qui ne sont pas de la même cote que les alésages des bossages; de ne pas avoir vérifié la concentricité des alésages des bossages, de l'axe de piston et du pied de bielle, ainsi que leur perpendicularité à l'axe de la surface cylindrique du piston ; il peut également provenir de causes indépendantes du monteur, comme un usinage incorrect des alésages des bossages, qui ne sont quelquefois pas parfaitement cylindriques (conicité et ovalisation).

Si la bague du pied de bielle est usée en forme conique ou si l'axe de piston se trouve violemment forcé des deux côtés, il peut en résulter qu'il ne porte qu'en son centre.

Dans les deux cas, le contact ne se fait que dans de petites zones et il en résulte que le piston est incliné ou qu'il oscille dans le cylindre. Lorsque, d'autre part, le piston présente des alésages de logement d'axe qui ne sont pas coaxiaux ou qui sont coniques, il en résulte au montage des contacts localisés où s'exercent en fonctionnement des pressions spécifiques élevées.

Ces montages défectueux provoquent la fissuration du piston dans la zone des bossages, la détérioration des gorges de circlips et par conséquent la possibilité d'un déplacement transversal de l'axe de piston, la déformation de la bielle et l'usure anormale ou le grippage du piston.

Enfin, les axes de piston doivent être immobilisés au moyen des circlips qui ne doivent pas être comprimés plus qu'il n'est nécessaire afin de ne pas compromettre leur élasticité et leur appui à force dans le fond de leurs logements.

Si les circlips demeurent libres, ils peuvent se trouver poussés par l'axe du piston et sauter hors de leurs logements et ainsi endommager irrémédiablement le piston et le cylindre.